Reinigungsordnung

Reinigung betrifft Hygiene, Audits, Produktwechsel

und ist oft Teil von Stillstand und Wiederanlauf.

Werkzeugverfügbarkeit

Wenn Maschinen stehen, entscheidet Werkzeugverfügbarkeit

über Reaktionszeit, Stillstandsdauer und Effizienz.

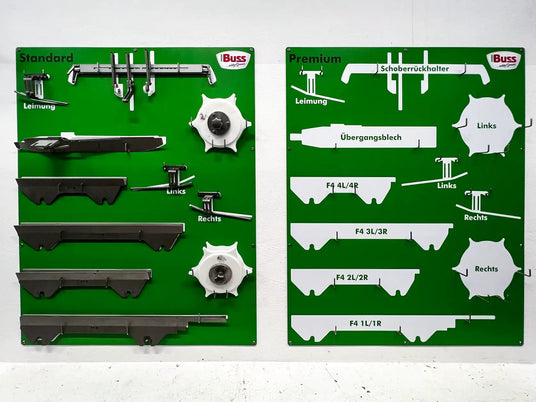

Formatwechsel:

schnell und einfach

Alle Teile sind immer griffbereit – Verwechslungen ausgeschlossen.

Die Komponenten lassen sich korrekt und deutlich schneller einbauen.

So läuft die Maschine reibungslos wieder an.

Auf Wunsch ist das auch als Schaumeinlage erhältlich – je nach Bedarf und Anwendung individuell angepasst.

Werkzeugschrank

Je nach Bedarfgreifen wir imdefinierten Pilotbereichauf unseren Werkzeugschrank mit Sichtfenstern zurück.

Bodenmarkierungen,

die funktionieren

Bodenmarkierungen, die nicht nur halten, sondern auch wirken:

im Team gemeinsam festgelegt – und nur dort angebracht, wo sie Sinn machen.

Shopfloorboard

Kennzahlen sehen, besprechen und daraus die richtigen Maßnahmen ableiten – direkt dort, wo Wertschöpfung entsteht. Mit dem opti lean Shopfloorboard schaffst Du Transparenz, Struktur und Fokus für tägliche Abstimmungen im Team.

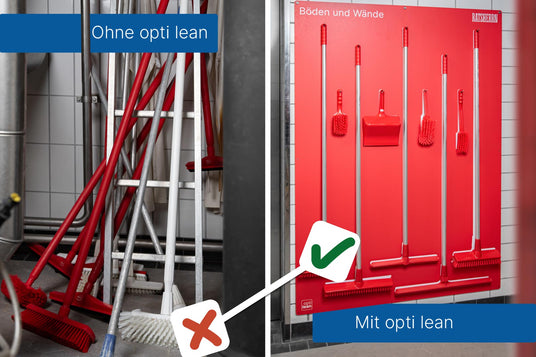

Warum Schattenwände allein oft nicht ausreichen

-

Einzelmaßnahmen schaffen Ordnung – aber keinen Standard

Schattenwände sind ein starkes Werkzeug.

Sie machen Ordnung sichtbar und reduzieren Suchzeiten.Was sie allein nicht leisten können:

- klare Definition, was wirklich dazugehört

- schichtübergreifende Verbindlichkeit

- Akzeptanz bei allen Beteiligten

- nachhaltige Pflege im Alltag

Ohne Systematik zerfällt Ordnung mit der Zeit wieder.

-

Klein starten – aber systematisch denken

Statt Ordnung großflächig auszurollen,

ohne zu wissen, ob sie im Alltag trägt,

wird ein klar definierter Pilotbereich aufgebaut.- klein genug, um steuerbar zu sein

- groß genug, um realen Stress abzubilden

Ziel ist nicht die einzelne Maßnahme,

sondern ein operativer Ordnungsstandard,

der schichtübergreifend funktioniert

und später auf weitere Bereiche und Standorte übertragbar ist. -

Vom ersten Bereich zum unternehmensweiten Rollout

Im Pilotbereich werden gemeinsam:

- Reinigungsgeräte und Werkzeuge nach 5S ausgewählt

- Standards definiert und visualisiert

- Anwender aktiv eingebunden

- Kontrollen und Check-ups etabliert

So entsteht ein Ordnungsstandard,

der nicht erklärt werden muss,

sondern im Alltag funktioniert.

Die Rolle der Schattenwand im

opti lean System

Sichtbares Ergebnis – nicht der Anfang

Die Schattenwand ist dabei nicht der Anfang,

sondern das sichtbare Ergebnis eines funktionierenden Standards.

Sie zeigt:

- was dazugehört

- wo es hingehört

- wenn etwas fehlt

Und genau deshalb bleibt Ordnung stabil –

auch unter Stress.

Nächster Schritt

Wenn du erkennen möchtest, ob deine aktuelle Reinigungs- oder Werkzeugordnung wirklich ein stabiler Standard ist oder noch stark von einzelnen Personen abhängt, ist ein strukturierter Einstieg sinnvoll.

Wähle den Bereich, in dem du aktuell den größten Druck oder das meiste Verbesserungspotenzial siehst:

👉 Reinigungs-Checkliste herunterladen

👉 Werkzeug-Checkliste herunterladen

Du entscheidest, wo ihr startet.

Wenn du danach eine klare Einschätzung möchtest,

wie sich daraus ein stabiler Ordnungsstandard entwickeln lässt:

👉 Kostenlosen Pilot-Check anfragen

(30 Minuten, unverbindlich)

Der Mehrwert durch opti lean

Ein operativer Ordnungsstandard der funktioniert!

Kein Werkzeugverlust. Keine suchenden Mitarbeiter – sondern arbeitende. Das steigert Effizienz und maximiert den Output der Produkte in der Produktion!

Kein Werkzeugverlust

Schattenwände geben jedem Gerät einen festen Platz – Verlust und Verwechslung werden vermieden.

Keine suchenden Mitarbeiter

Geräte hängen sichtbar und griffbereit. Statt Suchen – produktives Arbeiten.

Mehr Effizienz

Klare und gelebte Standards bringen deine Produktion auf das nächste Level!

Effizienzgewinne führen typischerweise zur Amortisation innerhalb weniger Jahre.

Schritt 1:

Checkliste auswählen

- Bitte fülle die Checkliste aus und sende sie an vertrieb@optilean.de.

- opti lean verschafft sich anschließend einen Überblick über deine aktuelle Situation.

- Dafür vereinbaren wir ein 30-minütiges Gespräch per Microsoft Teams, in dem wir die nächsten Schritte besprechen.

Schritt 2:

Gemeinsame Auswertung

- Wir identifizieren den Bereich, in dem der größte Schmerz bzw. Handlungsbedarf besteht.

- Genau dort setzen wir gezielt an.

- Dieser Bereich wird unser Pilotbereich: ein klar abgegrenzter Startpunkt, in dem wir Maßnahmen testen und schnelle, messbare Verbesserungen erzielen.

Schritt 3:

Start Pilotbereich

- Kick-off mit Führungskräften und Anwendern

- Direkte Umsetzung vor Ort (am Ort des Geschehens)

- Standard gemeinsam entwickeln

- Standard sauber einführen / verankern (inkl. klare Zuständigkeiten)

- Pilotbereich sichtbar aufwerten

(zum Glänzen bringen) - Pilotbereich dient als Vorzeigebereich und Referenzbild für die weitere Umsetzung im ganzen Werk

Schritt 4:

Den neu geschaffenen Standard nachhaltig sichern

- Wir denken nicht kurzfristig, sondern setzen auf nachhaltige, langfristige Verbesserungen.

- Der Pilotbereich wird sechs Wochen lang begleitet, analysiert und gemeinsam feinjustiert.

- Die positive Dynamik bei den Mitarbeitenden und die stabile Ordnung nutzen wir gezielt, um den neuen Standard zu festigen.

Schritt 5:

Rollout im ganzen Werk

- Übertragung der erfolgreichen Maßnahmen auf das gesamte Werk.

- Bildung eines Standardisierungsteams aus motivierten Mitarbeitenden.

- Konsequente, radikale Umsetzung der getesteten Maßnahmen sowie Einführung eines operativen Ordnungsstandards.

- Beliebig skalierbar auf andere Werke / Standorte